Les exploitants de STEU urbaines doivent se débarrasser de leurs boues, considérées comme des déchets. Il existe plusieurs exutoires possibles, exigeant chacun une filière spécifique de préparation. Un point sur ces technologies de traitement, aujourd’hui bien connues mais en permanente optimisation pour l’énergie ou la consommation de réactifs.

Pour l'exploitant d'une station de traitement des eaux usées (STEU) urbaines, les boues issues du traitement de l'eau représentent un déchet dont il faut se débarrasser. Il existe pour cela différents exutoires — un rapport de la société d'études Bipe donne les ordres de grandeur. En France, la plupart des boues de STEU sont encore valorisées par épandage agricole, soit telles quelles soit après compostage.

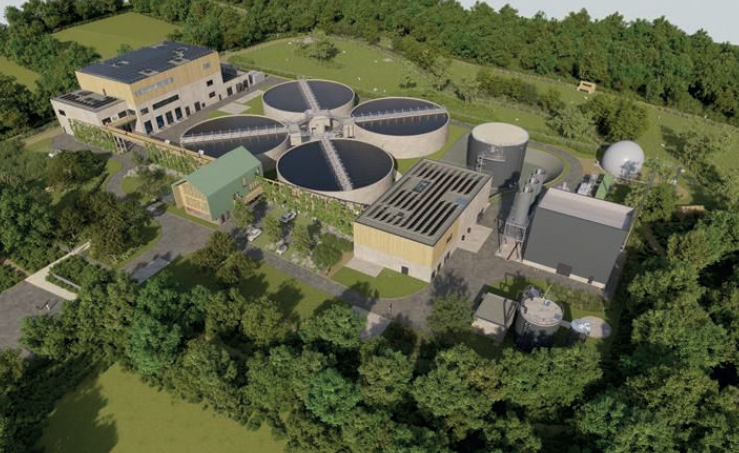

Il existe cependant d'autres voies comme la méthanisation — seule manière d'en tirer une réelle valeur pour l'exploitant, mais qui génère elle-même des boues (un digestat) dont il faut se débarrasser — ou l'incinération. Et, si rien de tout cela n’est possible, il faut les envoyer en décharge contrôlée. Le choix de l'exutoire se fera en fonction de la situation locale : taille de la STEU, besoins agricoles, proximité ou non d’incinérateurs ou de plateformes de compostage, etc.

Tout cela a un coût pour le producteur de boues. « L’épandage direct coûte environ 25 à 30 € la tonne. Les plateformes de compostage demandent environ 60 € la tonne. Quant à la combustion, elle se paye plus de 100 € la tonne », énumère ainsi Christelle Métral, chef de marché Transition énergétique et Economie circulaire chez Suez Eau France. L’enfouissement en décharge contrôlée dépasse lui aussi largement les 100 € par tonne. Ce que l'on appelle « valorisation » des boues consiste donc, essentiellement, à trouver une utilité collective à ces matières et, éventuellement, à diminuer la charge financière pour l'exploitant de la STEU.

Quelle que soit leur destination finale, ces boues doivent être préparées. En effet, elles ne sont elles-mêmes guère plus qu'une eau sale : elles contiennent moins de 1 % de matière sèche. Il est donc logique d’éliminer le plus d'eau possible afin de diminuer la quantité de matière à transporter et à faire traiter par les composteurs, incinérateurs, agriculteurs épandeurs ou centres d’enfouissement, puisque tous se font payer à la tonne pour prendre en charge ces déchets. Le résultat du traitement se mesure en siccité, qui est tout simplement le pourcentage (en masse) de matière sèche dans la boue.

Il n’y a pas de nouveauté technique en ce qui concerne le conditionnement mais Veolia observe une meilleure connaissance des exploitants. Ils sont mieux formés et font plus attention, par exemple, à l’adéquation entre le polymère utilisé et le type de boues. Le traitement peut comprendre plusieurs étapes successives. À l'issue de l’épaississement initial, les boues restent liquides, donc pompables. Puis vient la déshydratation qui donne des boues pâteuses et, enfin, le séchage qui les rend solides. Toutes les filières de traitement (ou « files boues ») ne comprennent pas ces trois étapes : il arrive souvent qu’on se contente d’un épaississement, ou qu'on s'arrête après déshydratation.

Tout dépend de la destination finale des boues. « Chaque filière de valorisation a ses besoins spécifiques, avec souvent aussi ses conditionnements les plus adaptés, qui vont permettre d’offrir à la fois le meilleur bilan économique et le meilleur bilan carbone, car on constate en général que le coût du traitement (énergie et réactifs) reflète assez bien son impact environnemental », affirme Jean-François Mischler, Area Sales Manager chez Bucher Unipektin.

Dans tous les cas, le traitement des boues représente une part importante du coût de l'assainissement. C'est pourquoi, même si les technologies mises en œuvre sont maintenant bien connues, les fournisseurs continuent à les optimiser en termes de consommation d’énergie et de réactifs, mais aussi d’exigence de main-d’œuvre.

L'INDISPENSABLE CONDITIONNEMENT

Afin de faciliter la séparation solides-liquides, on ajoute à la boue des réactifs chimiques qui agglomèrent les particules en suspension (ou flocs) : c'est le conditionnement. Ces floculants sont en général des polymères de synthèse, mais certains équipements de déshydratation, comme les filtre-presse, exigent plutôt des sels de fer ou d’aluminium. Les fournisseurs s'appellent Amcon, Aprotek, Feralco, Kemira, Kronos Ecochem, Nalco Water ou SNF Floerger, entre autres.

« Au-delà du choix des réactifs, la réussite d'un bon conditionnement repose sur une compréhension fine de la nature des boues à traiter », indique Jean-Philippe Boudaud, responsable commercial chez EMO. Doté d'un laboratoire intégré et d'une équipe d’experts, la société est en mesure de caractériser aussi bien les effluents industriels que les boues de station d’épuration.

Ces analyses et essais permettent d'identifier le type de conditionnement le plus adapté – coagulants, floculants ou autres réactifs – et de déterminer les équipements et filières de traitement les plus pertinents. En évaluant le comportement réel des boues et leur réponse aux différents agents de conditionnement, EMO accompagne ainsi les exploitants vers des solutions optimisées et adaptées aux spécificités de leurs installations, qu'il s'agisse d’épaissir, de déshydrater ou de sécher des boues.

Le conditionnement se fait avant même l'épaississement initial et, bien souvent, également après puisque le pompage pour transférer la boue entre l’épaississement et la déshydratation risque de casser les flocs. « Il n'y a pas beaucoup de nouveautés techniques en ce qui concerne le conditionnement mais nous observons une meilleure connaissance des exploitants. Ils sont mieux formés et font plus attention, par exemple, à la préparation du polymère et à l’adéquation entre son utilisation et le type de boues », affirme d’emblée Germain Bredin, expert senior du traitement des boues chez Veolia.

Le choix d'un floculant est une étape clé pour garantir des performances optimales. Il doit être adapté au type de boues (biologiques, digérées, physico-chimiques, minérales…) et à l’équipement de déshydratation utilisé. Le poids moléculaire influence la taille et la résistance des flocs, tandis que la structure – linéaire ou ramifiée – joue un rôle déterminant dans la siccité obtenue. SNF a récemment développé des polymères à structure fortement ramifiée pour améliorer la déshydratation et réduire les coûts d’exploitation. « Notre objectif est simple : accompagner les exploitants pour ajuster les formulations en fonction des conditions réelles (variations saisonnières, évolution des boues) et, ainsi, maximiser la capture des solides tout en limitant la consommation de réactifs », souligne Laurent Biotteau, responsable mondial de l'assistance technique chez SNF.

Dosatron propose la ligne de produits Water Line qui dispose d’un système dédié au dosage des polymères. La pompe doseuse fonctionnant sans électricité – installée sur un réseau hydraulique, le doseur utilise la pression de l’eau comme force motrice – permet la dilution de l’émulsion à hauteur de 0,2 à 2 % du débit d’eau la traversant (débit compris entre 10 et 2 500 l/h). Le mixeur dynamique favorise l'inversion de l'émulsion. En plus d’être simple d'installation – système auto-amorçant malgré la viscosité de la chimie –, d’utilisation et d’entretien, cette technologie permet une consommation optimale des polymères liquides.

Avec sa solution Adequadoz, Adequatec propose des systèmes de dosage de polymère, pilotés en fonction des débits et de la concentration en matières en suspension (MES).

L’objectif est d’ajuster le conditionnement au plus près du besoin réel afin de limiter les surdosages, tout en garantissant une floculation optimale avant épaississement ou déshydratation. Cette approche permet de réduire durablement les consommations de réactifs, sans dégrader les performances de séparation.

Une solution alternative aux floculants consiste à intégrer les super-absorbants Apromud, développés par Aprotek, pour la solidification rapide des boues. Cette poudre non pulvérulente, issue de matières premières recyclées, capte l'eau libre par absorption directe, générant une structuration immédiate de la matrice boueuse. Avec un dosage faible (environ 1 %) et une cinétique d'action très rapide (près de 15 min), Apromud sécurise les opérations de manutention et réduit les volumes mobilisés pour le transport. La technologie présente également un intérêt en valorisation : un brevet (FR 3118031) encadre son usage pour l'accélération du compostage en milieu aérobie, améliorant la stabilité et la qualité des amendements organiques produits.

Le chaulage reste une étape stratégique dans de nombreuses filières boues, notamment pour la stabilisation, la réduction des nuisances olfactives et la valorisation agricole.

La manipulation de la chaux, réactif pulvérulent et exigeant, nécessite des équipements fiables et sécurisés comme les solutions complètes de stockage, d’extraction, de dosage et de mélange de la chaux avec les boues de Sodimate, des systèmes qui s’intègrent aussi bien en pré-chaulage qu’en post-chaulage, en fonction des procédés de déshydratation retenus.

« On est souvent obligé de stocker les boues hors des périodes d’épandage agricole, et il faut alors les chauler pour les stabiliser. Le chaulage n’est donc en général pas lié à l’hygiénisation, qui n’est plus obligatoire depuis la fin de l’épisode de Covid-19, mais plutôt au stockage. Par ailleurs, les agriculteurs peuvent eux-mêmes être intéressés par des apports chaulés pour amender leurs sols », résume Christelle Métral (Suez).

Il faut noter que l’emploi de polymères oblige à ne chauler qu’après déshydratation (post-chaulage) car ils ne supportent pas le pH élevé de la chaux. Le post-chaulage ne s’applique qu’aux centrifugeuses, aux presses à vis et aux filtres à bandes. Les procédés de filtre-presse ou de presse à piston permettent, eux, de conditionner à la chaux directement sans ajout de polymères, tout en ayant les bénéfices de la stabilisation et de l’hygiénisation. Ce conditionnement peut également être une alternative aux polymères, dont les huiles et polyacrylamides qu’ils contiennent sont de plus en plus sujets à controverse.

Au-delà des silos de stockage de boues, Akis accompagne ses clients avec des solutions complètes pour le mélange et le chaulage des boues ainsi que leur convoyage par vis (malaxeurs verticaux, à socs, à palettes). L’ajout de chaux permet de stabiliser et de valoriser les boues ou d’intégrer des déchets verts tels que des copeaux de bois ou de l’écorce (création de compost) afin d’améliorer la structure du matériau, réduire l’humidité et optimiser son potentiel de valorisation. Cette approche valorise les boues et réduit les coûts liés à l’élimination.

ÉPAISSISSEMENT :UNE PREMIÈRE ÉTAPEEFFICACE ET PEU COÛTEUSE

Dans un contexte où la gestion des boues d’épuration devient un enjeu technique, économique et environnemental majeur, la fiabilité des équipements de convoyage et de chaulage joue un rôle déterminant. Les boues, qu’elles soient épaissies, déshydratées ou chaulées, présentent des comportements mécaniques difficiles : forte cohésion, hétérogénéité, colmatage. Ces contraintes rendent leur convoyage et leur traitement particulièrement exigeants.

« Nous concevons ainsi des équipements reposant notamment sur le convoyage par vis – une technologie largement utilisée dans les filières boues pour sa fiabilité et sa capacité à transporter des produits pâteux ou hétérogènes – et dimensionnés pour ces matières à forte variabilité, en tenant compte de la siccité, du caractère collant ou abrasif et des contraintes d’exploitation (fonctionnement continu, environnement corrosif, disponibilité élevée) », précise Jamel Idouelouina, directeur des ventes France de Sodimate.

Fort de son retour d’expérience sur des installations confrontées à des contraintes d’implantation ou de maintenance élevées, la société a mis au point un malaxeur de boues sur pivot, spécifiquement conçu pour optimiser les schémas d’alimentation en sortie de déshydratation. « Reposant sur une alimentation hydraulique des boues directement en sortie de centrifugeuse, via une pompe dédiée implantée sous celle-ci, cette solution permet même, dans certains cas, de s’affranchir totalement des vis de convoyage de boues en amont du malaxeur, équipements souvent sollicités mécaniquement et sensibles aux phénomènes de colmatage, notamment avec des boues très pâteuses », explique Jamel Idouelouina.

L’épaississement, qui consiste à éliminer l’eau contenue entre les flocs (ou eau interstitielle), transforme de l’eau sale en… un liquide un peu plus sale – quelques pourcents de matière sèche – mais fait gagner beaucoup de volume : passer de 0,5 % à 5 % de siccité revient à diminuer ce dernier d’un facteur dix. Adequatec, Amcon, Andritz, Atlantique Industrie, Ciffa, EMO, Flottweg, Huber Technology, SPF (Société poitevine de filtration), entre autres, interviennent à ce stade. La décantation gravitaire, sur table ou dans un tambour, et la flottation – une insufflation d’air comprimé qui fait remonter les flocs légers et les graisses à la surface, alors que les sables tombent au fond – se partagent le marché.

« Ces dernières années, nous avons installé de nombreux flottateurs, notamment dans le secteur agroalimentaire, afin de soulager les stations biologiques existantes », souligne Jean-Philippe Boudaud (EMO).

En produisant une boue nettement plus épaisse – de 30 à 60 g/l de matière sèche –, ces équipements optimisent les étapes suivantes du traitement. Cette qualité d’épaississement rapproche les flottateurs des tables et tambours d’égouttage que la société propose également, offrant ainsi une gamme complète et modulable selon la nature des boues et les contraintes des installations.

EMO rappelle que le flottateur à air dissous, contrairement à la table d’égouttage ou au tambour épaississeur, ne se limite pas à épaissir les boues : il assure également une véritable fonction de séparation de phase, permettant de récupérer les matières flottées et de produire un effluent filtré de qualité.

Adequatec considère l’épaississement comme une étape structurante de la filière boues, et non comme un simple prétraitement hydraulique. Les épaississeurs de sa gamme Adequapress TH, conçus comme des réacteurs piston avec une énergie de mélange réglable par variateur de vitesse et un temps de séjour permettant la maturation des flocs, permettent d’atteindre, sur des boues biologiques urbaines, des siccités ajustables entre 4 et 8 %, selon les besoins.

des étapes suivantes (déshydratation, méthanisation ou épandages liquides). Selon Abel Smati, directeur technique d'Adequatec, « le gain volumique obtenu dès l'amont conditionne directement la stabilité d’exploitation et les performances globales des étapes suivantes ».

Points communs de toutes ces machines : ce sont des technologies simples, bien connues, ne consommant que peu d’énergie. Le progrès se fait en amont. « Comme cela peut être prévu par des constructeurs d'usines, les équipementiers proposent des systèmes directement intégrés à leurs machines pour limiter la consommation de polymère. Une régulation, intégrant le débit et la mesure de MES, permet d’adapter en temps réel la consommation de polymère à la charge effectivement alimentée », explique Germain Bredin (Veolia). « Cet asservissement “intelligent”, par boucle de régulation, peut également se faire au moment de la déshydratation », complète Florian Routhier, directeur général adjoint de Sources.

Dans un contexte où la performance et la durabilité sont des priorités, Andritz propose notamment RheoScan qui rend possible l’automatisation du réglage du dosage de polymères sur les tables d’égouttage gravitaires (sur les presses à bande pour la déshydratation des boues aussi) pour la phase d’épaississement.

Cette technologie assure un épaississement stable, même en cas de variations des caractéristiques des boues, tout en minimisant la consommation de produits chimiques. « Avec nos clients bénéficient d’un contrôle en temps réel, qui réduit les coûts d’exploitation et améliore la stabilité du process », explique Thibault Voisembert, directeur commercial Environnement chez Andritz Separation.

« Le parc est essentiellement constitué de tambours filtrants ou de tables d’égouttage. Ces dernières atteignent des siccités en sortie de 5-6 % alors que les tambours peuvent monter jusqu’à 8 %. Cela peut être intéressant si l'on envoie ces boues en méthanisation car chaque point gagné diminue l’énergie nécessaire pour amener la ration du digesteur à la bonne température », explique Christelle Métral (Suez).

Germain Bredin (Veolia) apporte une nuance : « C’est la concentration de la boue dans le digesteur qui compte, pas celle en entrée. Autrement dit, si l’on digère une boue primaire assez fluide, on peut l’épaissir jusqu’à 7-8 % de siccité en entrée. Si c’est une boue biologique, qui risque de devenir plus visqueuse une fois digérée, mieux vaut se contenter d’une concentration moindre et adaptée à la viscosité. »

Huber Technology introduit actuellement en France une technologie exclusive développée il y a une vingtaine d’années mais surtout déployée, jusqu’ici, en Suisse, en Allemagne et dans les pays scandinaves : les épaississeurs à disque S-Disc. Il s’agit de plateaux circulaires inclinés, sur lesquels sont injectés la boue et le polymère. « La boue ne fait qu’un tour, donc le temps de séjour est très faible : elle est épaissie et évacuée aussitôt. Cette technologie atteint très facilement entre 6 à 8 % de siccité en sortie, un avantage pour envoyer la boue au digesteur. C’est une machine très facile à exploiter et qui consomme peu d’énergie. À Jonage (pour Grand Lyon Métropole), nous avons remplacé les anciens tambours filtrants par deux S-Disc. Il y en a également en service à Vichy, à Riom, et nous allons en installer à Rumilly », affirme Etienne Morel, responsable commercial Équipement chez Huber Technology.

La SPF (Société poitevine de filtration) propose, pour sa part, son Concentratec, une vis d’épaississement permettant d’obtenir des siccités de 6 à 8 %, et une technologie originale, développée à l’origine en partenariat avec Choquenet : la table de filtration sous vide Deshyvac, qui traite des boues conditionnées à la chaux et au chlorure ferrique (FeCl₃) sans adjonction de polymère et qui permet de faire de l'épaississement ou de la déshydratation. Cette technologie reste cependant peu utilisée.

DÉSHYDRATATION :DES MACHINES SOPHISTIQUÉES, ET PARFOIS GOURMANDES

La presse Volute modèle VT d’Amcon, quant à elle, propose un tambour composé d'une vis entourée d’anneaux mobiles, qui se caractérise par une économie en énergie et en eau de rinçage. L'opérateur choisit son niveau d’épaississement (entre 5 % et, parfois, jusqu’à 10 %) en faisant varier la vitesse du moteur de la vis. En sortie d’épaississement, les boues encore liquides peuvent partir en digestion ou être épandues telles quelles, éventuellement après stockage (ne nécessitant pas ou peu de chaux en post-chaulage pour stabilisation avec ce procédé qui fonctionne avec un pré-chaulage). La presse à piston HPS de Bucher Unipektin fonctionne automatiquement et en continu.

Elle accepte tous les conditionnements et est donc adaptée à tous types de valorisation de la boue. L'opérateur de la STEU peut aussi décider de diminuer encore leur volume. Il passe alors à la déshydratation. « La cohérence entre épaississement et déshydratation est un point clé de conception. Un épaississement stabilisé autour de 4 à 5 % de matière sèche permet de travailler dans des plages optimales sur des presses à vis, en limitant à la fois les besoins énergétiques et les consommations de réactifs. Cette approche vise à sécuriser le fonctionnement des installations, y compris en régime de charge variable », souligne Abel Smati (Adequatec).

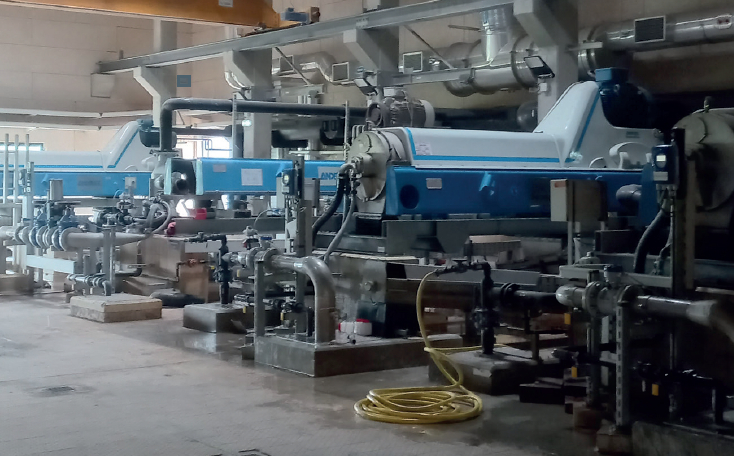

Les centrifugeuses, fonctionnant à plusieurs milliers de tours par minute, dominent toujours le marché français malgré une consommation énergétique importante.

« La siccité avec une presse à vis est environ de deux points inférieurs. L’autre avantage est le fait qu’une presse à vis est rapidement limitée en capacité et nécessite de mettre plusieurs machines, d’où la prédominance de la centrifugeuse », justifie Christelle Métral (Suez).

Etienne Morel (Huber Technology) tient toutefois à rappeler que « notre presse à vis Q-Press permet d’atteindre des performances au moins égales à celles des centrifugeuses (20 % sur des boues urbaines et 30 % lorsqu’elles sont digérées) voire supérieures sur des boues difficiles nécessitant un travail plus important du polymère – il y a alors une absence d’effet de cisaillement dans les machines grâce à la vitesse de rotation lente ». « Le choix d'une technologie de déshydratation doit s’appuyer sur une analyse globale des contraintes d’exploitation.

Le différentiel de siccité ne doit pas être analysé isolément mais mis en regard de la consommation énergétique, de la maintenance, de la disponibilité des équipements et du contexte d’exploitation de la station », rappelle Abel Smati (Adequatec). Cette approche est particulièrement pertinente pour les collectivités et les industriels recherchant des solutions robustes et économiques sur le long terme.

S’ils ne peuvent pas changer le principe de fonctionnement des centrifugeuses, les fournisseurs optimisent autant que faire se peut leurs machines. « Ils utilisent maintenant des moteurs électriques à haut rendement, de classe IE4 voire IE5. Certains vont plus loin et pratiquent la récupération d’énergie », explique Florian Routhier (Sources). Grâce à des capteurs et à des algorithmes avancés, la plateforme numérique Argos d’Andritz détecte les anomalies avant qu’elles ne deviennent critiques, permettant une maintenance proactive et une disponibilité maximale des installations que les décanteuses et les presses à vis pendant la phase de déshydratation. La plateforme est également capable de détecter l'état réel du centrat et d'ajuster la dose optimale de polymère et le point de consigne du couple pour s'adapter aux conditions changeantes du processus d’exploitation. « Avec Argos, c’est moins d’arrêts imprévus et une meilleure planification des interventions », affirme Thibault Voisembert (Andritz).

Depuis quelques années, les presses à vis réalisent toutefois une percée, en particulier auprès des petites et moyennes stations d’épuration, où leur faible consommation d’énergie et leur simplicité d'utilisation et de maintenance font la différence.

« Sur le marché des petites et moyennes stations d’épuration (STEP), la presse à vis prend indiscutablement l’avantage sur les centrifugeuses », confirme Jean-Philippe Boudaud (EMO). La raison de cette évolution est simple : à capacité égale et selon le modèle, la presse à vis consomme de 10 à 15 fois moins d’énergie que la centrifugeuse.

La société valorise les performances de l’équipement en l'intégrant à un atelier de traitement des boues automatisé, ce qui permet notamment d’ajuster au mieux la consommation de polymère et d’optimiser ainsi les coûts d'exploitation. Les boues déshydratées, qui sortent à une siccité de 18-22 %, peuvent alors être valorisées en compostage ou en épandage direct ou redirigées vers une filière de séchage, type basse température.

« Une presse à vis est aussi autonome qu'une centrifugeuse et consomme beaucoup moins d’énergie. Elle est donc bien adaptée aux petites STEU lorsqu’on n’a pas besoin de dépasser 18 % de siccité », souligne Germain Bredin (Veolia). Les presses à vis d’Adequatec s’inscrivent aussi dans cette logique de sobriété énergétique. Elles sont mises en œuvre sur des STEP petites et moyennes, avec des siccités de sortie généralement comprises entre 16 et 18 % sur boues biologiques mais atteignent aussi 20 à 30 % quand le taux de matières organiques baisse de 80 à 60 %, comme pour les boues digérées en sortie de méthanisation. « En plus d’une consommation électrique spécifique 20 à 30 fois inférieure à celles des centrifugeuses, l’absence de surdosage de polymère et les taux de capture dépassant 98 % soulagent la filière liquide du prétraitement jusqu’à l’aération », renchérit Abel Smati (Adequatec).

C’est sans doute pourquoi Florian Routhier, de Sources, constate un véritable « mouvement » vers ces machines. « Si les centrifugeuses restent majoritaires sur le parc de STEU existant, les presses à vis équipent 30 à 40 % de celles qui se construisent actuellement », affirme-t-il.

Huber Technology, qui commercialise ses Q-Press depuis plusieurs années, s’adapte à la croissance de ce marché. « Étant donné l'augmentation du prix de l’énergie, des stations d'épuration de plus en plus importantes se tournent vers la presse à vis. Nous allons donc sortir en 2026 la Q-Press 1200, d'une capacité pouvant atteindre 1500 kg de matière sèche par heure », annonce Étienne Morel (Huber). À cela s’ajoutent, sur toute la gamme Q-Press, des améliorations techniques qui facilitent le nettoyage et l’entretien. Enfin, avec sa gamme GS, la Volute d’Amcon apporte une innovation aux presses à vis : l’unité de pré-épaississement intégrée TFU (Thickening Flocculation Unit). Positionnée au sein du floculateur, elle permet de réaliser une première phase de séparation liquide-solide. Cyrille Pérocheau, gérant de SEPE qui est le distributeur de la Volute en France, précise que « la TFU augmente le débit de boue jusqu’à 50 % par rapport à la version FS standard et améliore la siccité jusqu’à 3 %, de quoi rivaliser avec la centrifugation. Jusqu’alors, cette gamme était développée au Japon et la filiale européenne, basée à Prague, a décidé de l’intégrer à sa production ». SEPE présentera d'ailleurs cette unité au Carrefour des gestions locales de l'eau (CGLE) en janvier 2026 à Rennes.

Plus original, Faure Equipements propose le Rotary Press, un pressoir rotatif conçu par Fournier Industries, spécialiste canadien de la déshydratation des boues. La technologie est concurrente des presses à vis et des centrifugeuses, avec des siccités et des consommations de polymères comparables. Le gros avantage de cette machine, par ailleurs plus coûteuse à l'achat : elle ne fait qu'un tour par minute et n’a donc besoin que d'un très petit moteur, d’où une consommation électrique bien moindre que celle d'une centrifugeuse. Elle est aussi beaucoup plus durable de par sa conception.

Tout cela a fait son succès en industrie – et auprès des collectivités urbaines en Amérique du Nord, au Japon ou dans les pays scandinaves. « Nous espérons que les collectivités urbaines en France vont s’y intéresser également », avance Jean-Pierre Deltreil, DG et directeur commercial chez Faure Equipements. Le Rotary Press est doté de capteurs de MES et de débitmètres, qui asservissent l'injection de polymères. Il est également équipé d'un floculateur dynamique en ligne.

Ces quatre types de machines atteignent, en sortie, des siccités correspondant parfaitement à ce que demandent les plateformes de compostage (de 15 à 20 %). « C'est une moyenne, ça ne veut pas dire que la plateforme ne va pas accepter des boues à 23-24 %. Certaines prennent même des boues séchées à 90 % parce qu'elles les remélangent avec d'autres boues », nuance Christelle Métral (Suez).

Et, de fait, gagner quelques points de siccité est toujours intéressant pour l'exploitant de la STEU...

Pour aller au-delà des 18-20 % de siccité, et réduire encore le tonnage de boues à éliminer, il faut recourir à des machines plus imposantes et coûteuses : des filtres-presses (ou presses à plateaux) ou des presses à piston, qui atteignent, voire dépassent, les 30 % de siccité. Plutôt destinées à des STEP dépassant les 10 000 EH, les filtres-presses, construits, par exemple, par Andritz, Choquenet ou Faure Equipements, présentent l'intérêt, contrairement aux centrifugeuses ou aux presses à vis, d’accepter des boues pré-chaulées. S'ils garantissent une siccité élevée, ces équipements qui fonctionnent par bâchées présentent un inconvénient majeur : ils mobilisent du personnel pour retirer à intervalles réguliers les « gâteaux » de boue déshydratée. Un inconvénient que Faure Equipements a éliminé en proposant un automatisme intégral.

« Notre filtre-presse est doté d’un système de secouage et surtout d’autocontrôle, par pesage, de la chute du gâteau. Nous sommes les seuls à le proposer. Cela permet de déshydrater la nuit comme le week-end, donc d'extraire les boues en continu des bassins biologiques et d'éviter ainsi les phénomènes de vieillissement dans les stockages. En plus, cela dispense le personnel d'une tâche peu agréable... », énumère Jean-Pierre Deltreil (Faure).

Cette machine intègre un système de conditionnement amont comprenant une injection en ligne de chlorure ferrique et un mélangeur utilisant directement de la chaux en poudre à effet retard, ce qui évite d'avoir à préparer du lait de chaux. Le tout est asservi par une instrumentation complète (débitmètre, mesure de la MES, pHmètre) et contrôlé depuis armoire électrique. Andritz dispose d'une large gamme de filtres-presses « intelligents » intégrant des fonctions d’automatisation avancées et des outils d’analyse (surveillance et diagnostic en temps réel) pour optimiser chaque cycle de filtration.

Ils améliorent la qualité du filtrat, réduisent la consommation d’énergie et prolongent la durée de vie des composants, ainsi que garantissent une réduction des coûts d’exploitation et une meilleure disponibilité des équipements. « L'intelligence embarquée dans nos filtres-presses permet d'atteindre des niveaux de performance inédits, tout en réduisant l’empreinte environnementale », ajoute Thibault Voisembert (Andritz).

Faure Equipements fournit ses filtres-presses automatiques aux grands constructeurs de STEU (Aqualter, Degrémont, OTV, Sources, Stéréau...). « Aujourd’hui, Faure Equipements a également un beau marché de réhabilitation, directement auprès des exploitants de STEU. Nous mettons à niveau des filtres-presses installés il y a 25 ans, en les dotant de l’automatisme intégral et de la ligne de conditionnement, tout en laissant le gros de la mécanique en place », explique Jean-Pierre Deltreil. Autre machine à haute performance (au-delà de 30 % de siccité), la presse.

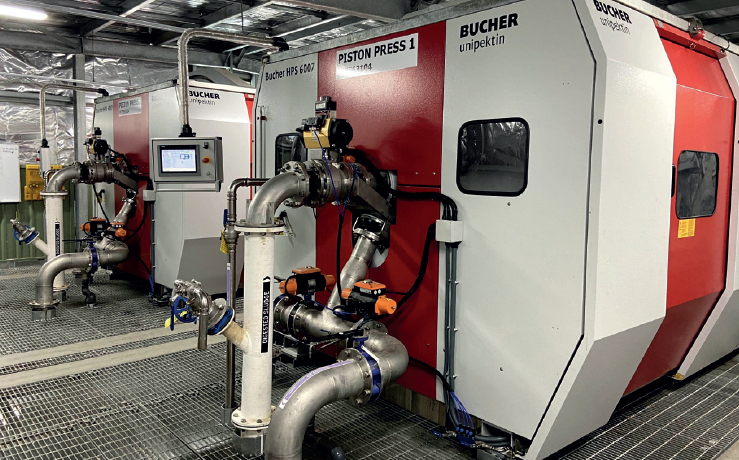

La presse à piston de Bucher Unipektin fonctionne automatiquement et en continu.

« Elle accepte tous les conditionnements (polymères ou chlorures métalliques et chaux) et est donc adaptée à tous types de valorisation de la boue. La STEU dispose donc d’un équipement adapté en cas de changement législatif. Par exemple, une boue chaulée destinée à l'épandage agricole pourrait très bien, dans le futur, basculer sur un conditionnement par polymères pour partir en incinération. Et, comme on atteint, dans la plupart des cas, la siccité limite de la boue, on est également au seuil d'auto-thermicité pour la mono-incinération », affirme Jean-François Mischler (Bucher Unipektin).

« Notre machine adapte automatiquement les taux de réactifs. Tout est intégré dans notre système de contrôle-commande pour une gestion optimisée à la fois du contenu et du conditionnement, via le dosage des réactifs mais également le contrôle des conditions de mélange. Notre système est compatible avec tous les programmes d’optimisation possibles. Tout est déjà prévu pour intégrer la métrologie usuelle optimale sur le traitement des boues. Par ailleurs, il y a déjà quelques années, nous avons diminué de 25 % la consommation électrique en dissociant la pression hydraulique de fermeture de la chambre du fonctionnement du reste de la presse », ajoute-t-il.

Des presses de ce type sont installées aussi bien en France qu’en Pologne ou en Angleterre, où elles traitent différents types de boues. Bucher Unipektin cite volontiers Thames Water, une grande compagnie britannique d'eau et d’assainissement, qui déshydrate le digestat de méthanisation poussée de ses boues biologiques avec des presses Bucher. « On atteint 42 à 45 % de siccité, et les agriculteurs anglais sont très friands de ces boues », affirme Jean-François Mischler.

SÉCHAGE : THERMIQUE OU SOLAIRE, SELON LES CAS

En France, les ateliers Dehydris de Suez font également appel à des presses Bucher Unipektin, dans le cadre d'un partenariat exclusif. Cas extrême, le Dehydris Ultra produit un biocoal à 65 % de siccité tout en consommant trois à quatre fois moins d’énergie qu'un sécheur thermique, et ne requiert pas de polymères. Pour cela, il soumet les boues à un conditionnement thermique (+175 à +210 °C et 16 bar) qui rend leur matière sèche hydrophobe, donc facilite la séparation. Elles sont ensuite dirigées vers la presse de Bucher Unipektin. Le biochar peut être composté, retourner directement au sol – c'est un structurant qui agit comme rétenteur d'eau — ou être valorisé thermiquement avec un pouvoir calorifique équivalent à celui des ordures ménagères.

De manière plus générale, en sortie de déshydratation « classique », les boues devenues pâteuses peuvent être épandues telles quelles (ou facilement stockées), compostées ou incinérées, voire enfouies en cas extrême – par exemple, si une pollution accidentelle interdit toute forme de valorisation. Il reste toutefois possible de réduire encore leur volume en les asséchant.

Avec les presses à piston ou les filtres-presses, on se situe entre 50 et 95 % de la siccité limite (norme NF T 97 001-1) selon le type de boues et de technologies utilisées : toute l'eau libre est partie. Pour aller au-delà, il faut déloger l'eau « liée » aux particules, ou interne aux bactéries elles-mêmes, en lui apportant de l’énergie thermique. Autrement dit : sécher les boues, avec le coût énergétique que cela suppose. C'est souvent le fait de STEU de grosses agglomérations, qui produisent trop de boues pour les terres alentour et ont les moyens financiers de sécher leurs boues avant de les envoyer en incinération. Il existe cependant d'autres configurations.

La siccité en sortie de séchage peut aller de 35 à 90 % selon le type de valorisation envisagé. Les sécheurs thermiques représentent le gros du parc installé. « Les sécheurs à disques atteignent 30-35 % de siccité alors que les sécheurs à bandes vont jusqu’à 65 %. Pour obtenir une siccité de 90 %, il faut utiliser un sécheur double étage ou un sécheur à bandes », résume Christelle Metral (Suez). Germain Bredin (Veolia), lui, affirme qu’« un seul étage de sécheur à bande peut atteindre une siccité de 90 % ». Les sécheurs destinés aux boues d’épuration opèrent à une température d’air moins élevée que ceux de, par exemple, l'industrie agroalimentaire – typiquement de l'ordre de +130 à +150 °C au lieu de +250 °C.

Il est même possible – dans une certaine mesure – de descendre encore en température et, donc, d’économiser de l’énergie. C’est, par exemple, ce que proposera en 2026 Huber Technology, avec des sécheurs à air « froid » (environ +40 °C), appelés HPS. « Ce sont des sécheurs à bande, conteneurisés, qui permettent de venir sécher une boue sur une station d’épuration jusqu’à 50 000 EH. Ils peuvent atteindre jusqu’à 80-90 % de siccité et fonctionnent avec des pompes à chaleur », affirme Étienne Morel (Huber Technology). La société rejoindra dans ce domaine des acteurs comme EMO ou Watropur. Ce dernier construit actuellement un séchoir pour la ville d’Adana (Turquie), d'une capacité de séparation d'eau de 96 t par jour (4 t par heure). Sur une surface de 15 x 17 m, il comprend quatre lignes de séchage, avec autant de trémies à boues pour alimenter le séchoir.

en boues humides provenant des centrifugeuses, et deux silos pour stocker les boues séchées. La mise en service du séchoir est prévue pour mi-2026. Dans cette logique de gain en siccité, EMO propose une alternative intéressante avec ses sécheurs à bande basse température. La société a opté pour la technologie du séchage direct, peu énergivore, fonctionnant sans émissions de poussières et capable d’atteindre des siccités de 80 à 90 %. La gamme de sécheurs du fabricant se décline en deux technologies : une version à récupération de chaleur résiduelle et une version électrique (pompe à chaleur). L'utilisation de chaleur résiduelle – par exemple, sous forme d'eau chaude – permet de réduire fortement la consommation énergétique, avec des coûts d’exploitation divisés par deux à trois par rapport à ceux des solutions de séchage haute température.

Parmi d'autres exemples, Suez a mis en place un séchage « partiel » (jusqu’à 35 % de siccité) de boues issues de centrifugation sur la nouvelle STEU Selena de La Roche-sur-Yon (120 000 EH ; Vendée). Cela suffit à obtenir l’auto-thermicité – elles peuvent brûler sans apport de combustible extérieur – pour ces boues qui sont incinérées sur site. À Nice Haliotis, Suez utilise un séchage plus poussé : jusqu’à 65 % de siccité. « Cela confère aux boues à peu près le même PCI que celui des ordures ménagères, donc facilite leur utilisation puisqu’elles sont envoyées en co-incinération dans une UVE », explique Christelle Métral (Suez). Avec un séchage plus poussé encore, Suez a développé, en partenariat exclusif avec la société allemande Pyreg, une solution appelée Pyrolys 2B. « L'objectif est de sécher les boues jusqu’à 90 % de siccité avant de les pyrolyser pour produire un biochar. Celui-ci est éligible à des crédits carbone et peut être vendu (avec ses crédits carbone), par exemple, comme matière première dans la fabrication des bétons. L'industrie du BTP est intéressée dans le cadre de sa propre décarbonation. C'est donc un nouveau modèle économique pour les boues. La filière est en développement mais il y a déjà des installations en service en Allemagne où opère notre partenaire Pyreg », révèle Christelle Métral.

Si l'on tient à sécher les boues sans consommer d’énergie payante (ou presque), le solaire semble une bonne solution. Et, de fait, après des débuts décevants, la technologie est maintenant bien maîtrisée par des acteurs comme Aqualter (Tersolair), Huber Technology (Solstice), KWI, Thermo-System ou de grands opérateurs comme Veolia Water Technologies ou Suez (Heliantis).

Pour assurer un résultat fiable sous nos latitudes, y compris en hiver, ces sécheurs utilisent toutefois des systèmes de retournement de la boue (ponts ou autres) et, surtout, des planchers chauffants – ils ne sont donc pas strictement solaires. Leur importante emprise au sol limite également leurs possibilités d’implantation sur les STEU. Sources est en cours de réalisation d'une installation de séchage solaire à Valff (Bas-Rhin) sur une STEU de 86 000 EH. Le sécheur lui-même est un Solstice de Huber Technology. « Il y aura trois lignes pour traiter jusqu’à 750 t de matière sèche par an », précise Étienne Morel (Huber Technology). À côté de ces techniques de séchage, on peut encore mentionner le traitement des boues par lits de séchages plantés de roseaux (LSPR), d’une surface de 1 628 m², à l'instar de l'une des dernières réalisations menées par Créa STEP (Création, Réalisation, Étude et Aménagement de station d’épuration) sur la STEP de Richelieu (Indre), d'une capacité de 3 100 EH. Cette solution permet de combiner le traitement (déshydratation et minéralisation) et le stockage, avec une consommation énergétique quasi nulle.

INCINÉRATION : FAUTE DE MIEUX

« L'incinération est une filière de dernier recours car c’est la plus coûteuse. Elle est donc dédiée soit à des boues non conformes pour le retour au sol, soit à des secteurs où la pression foncière rend l'épandage impossible. Certaines collectivités s'orientent également vers la combustion car elles anticipent d’éventuelles restrictions futures sur l'épandage », affirme Christelle Métral (Suez). Dans ce contexte où l'incinération reste une solution de dernier recours, l'optimisation de la chaîne logistique des boues devient déterminante. Pour accompagner les exploitants d’UVE et de cimenterie dans la réception, la manutention et l'injection de boues déshydratées ou séchées vers les fours d'incinération, Serip France propose des équipements sur mesure (trémies de réception, vis de convoyage, gaveurs, mélangeurs, pompes à pistons) permettant de sécuriser l'approvisionnement du four, même avec des boues à forte siccité requises pour la co-incinération. En maîtrisant les problématiques de pompage et de convoyage des boues, ces solutions assurent une injection régulière, contrôlée et adaptée aux contraintes de chaque UVE, contribuant ainsi à fiabiliser l'exploitation, limiter les arrêts de four et optimiser la valorisation énergétique. Reste qu'il faut distinguer plusieurs modalités d'incinération correspondant à des modèles économiques différents – et n'exigeant pas la même qualité de boues à brûler.

La co-incinération avec des ordures ménagères, dans des UVE, exige des boues à environ 65 % de siccité (pour se mélanger sans problème avec les ordures ménagères). Elle se paye – cher – à la tonne. L'incinération seule, sur le site de la STEU, a un tout autre but : éliminer complètement les boues sur site, sans chercher à produire de l'énergie. Elle nécessite des boues autothermes pour ne pas avoir à importer des combustibles, donc à 35 % de siccité (voire moins selon leur nature).

« C'est une solution ambitieuse techniquement et financièrement. L'incertitude sur l'avenir de l'épandage peut constituer un motif pour s’y lancer », estime Florian Routhier (Sources). Une troisième solution consiste à envoyer des boues en cimenterie, à une siccité de 90 %. Paradoxalement, bien qu'il lui apporte du combustible, c'est bien l'exploitant de la STEU, qui paye le cimentier car ces boues sont encore considérées comme des déchets et non des produits.

Le passage par un sécheur qui, lui-même, consomme de l'énergie n'est donc pas systématique. À Béziers, par exemple, Suez incinère des boues sortant à 30 % de siccité d'un atelier Dehydris Twist (soit, essentiellement, une presse à piston HPS Bucher Unipektin) dans un four Thermylis. « L'idée est, ici, simplement de tendre vers l'auto-thermicité pour éviter l'apport d’énergie externe pour la combustion », souligne Christelle Métral.

« En Suisse, sur la station d'Affoltern am Albis (canton de Zurich), une de nos presses HPS est installée depuis maintenant 17 ans et fournit des boues avec une siccité supérieure à 38 % en moyenne, qui sont envoyées en co-incinération », rapporte, pour sa part, Jean-François Mischler (Bucher Unipektin).Sur la STEU de Pau Lescar, Suez utilise son procédé Dehydris Ultra qui permet d'atteindre une siccité de 65 % avec une consommation énergétique globale deux à deux fois et demi moins élevée que celle d'un séchage thermique. Les boues peuvent être alors envoyées en co-incinération sur une UVE voisine.

« Sur le site de l'usine Marne-Aval du SIAAP, à Noisy-le-Grand (Seine-Saint-Denis), les boues sont incinérées en sortie de centrifugeuse, donc à environ 24 % de siccité. C'est possible car, n'ayant pas été digérées, elles sont encore très organiques et, donc, contiennent assez de matières volatiles pour être auto-thermes », affirme, de son côté, Germain Bredin (Veolia). Sur les boues digérées, dont une partie de la matière organique a été convertie en méthane, il faut toutefois recourir à une déshydratation plus poussée (de type presse à piston) ou un pré-séchage pour atteindre l'auto-thermicité.C'est ce que fait Veolia à Genève, par exemple.

« La nouvelle unité de valorisation des boues, en cours de réalisation par OTV, utilise un pré-sécheur avant incinération parce que les boues ont subi une méthanisation, et qu’il manque un peu de matières volatiles dans l'incinérateur. La siccité peut monter, grâce au pré-sécheur, à plus de 35 % selon les besoins, liés à l'organicité des boues », détaille ainsi Germain Bredin. Pour le projet Cométha du SIAAP, donc sur des boues digérées, Sources a pour sa part déployé un sécheur avant l'incinération sur site.